Produktionsprocessen för modifierade plastpartiklar inkluderar huvudsakligen: blandningsprocess, extruderingsprocess, förpackning.

1. Sex tester av blandning: fakturering, mottagning, rengöring, delning, svängning, blandning.

2. Maskinrengöring: Den är uppdelad i fyra klass A, B, C och D, varav en är den högsta (släta ytan), och så vidare.

3. Materialdelning: Se till att relevanta råvaror inte kommer att misstas i operationen.

4. Blandning: Ordern på allmän blandning är: partikelpulver, toner.

Ⅱ. Matning.

Genom datorkontroll kontrolleras blanking enligt viktförändring.

Fördelar:

1. Se till att noggrannheten i materialets proportion.

2. Minska delaminationen av material.

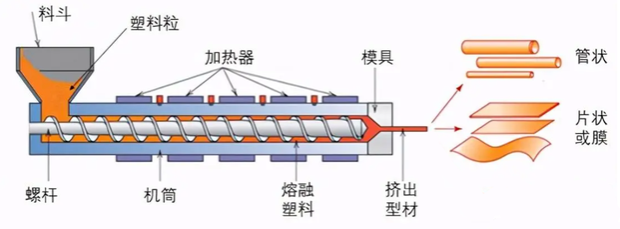

Ⅲ. Skruva mjukgöring, extrudering, ritning.

Ⅲ. Skruva mjukgöring, extrudering, ritning.

Ⅳ. Vattenkylning (handfat).

Kyl och kyl plastremsan extruderad från extrudern.

Ⅴ. Lufttorkning (vattenpump, luftkniv).

Ta bort fukten från plastremsan och torka den.

Ⅵ. Granulering.

Generellt sett är storleken på skurpartiklarna 3 mm*3mm PVC-materialstandard: GB/T8815-2002.

Ⅶ. Siktning (vibrerande skärm).

Filtrera de skurna partiklarna och kontrollera storleken på partiklarna.

Ⅷ. Övermagnetisering (magnetfilter).

Sug ut partiklar med järnföroreningar.

Ⅸ. Inspektion på plats.

Det är främst utseendekontrollen, som upptäcker om färgen på partiklarna är upp till standarden och om den är enhetlig.

Ⅹ. Blandning (dubbel kon rotationsmixer).

Se till att färgen och prestanda för de modifierade plastpartiklarna är enhetliga.

Ⅺ. Förpackning (allelektronisk kvantitativ förpackningsmaskin).

Ⅻ. Lagring

Inläggstid: 23-12-22